Trappen Teck: "Nous pouvons encore réaliser des escaliers sans ordinateur"

90 ans d'histoire

Fin de l'année dernière, Trappen Teck, spécialiste des escaliers, a soufflé ses 90 bougies. Pendant plus de 80 ans, cette entreprise familiale s'est transmise d'une génération Teck à l'autre, mais à l'approche de la retraite de Chris Teck, Koen Den Dooven a repris l'affaire. Koen n'avait alors pas vraiment d'affinités avec les escaliers, il voulait surtout donner une nouvelle orientation à sa vie. C'est à son épouse qu'il doit la concrétisation effective de ce choix. "J'ai toujours été informaticien. Je n'ai jamais vraiment aimé faire cela, mais c'était une cage dorée. Jusqu'à ce que ma femme me demande tout haut quand j'arrêterai de me plaindre et ferai quelque chose pour changer. Un coach de carrière m'a montré que gérer une PME serait pour moi le métier idéal et voilà..."

Le fait que Koen dispose d'un bagage technique limité ne constituait pas un problème insurmontable. "Nous possédons énormément de connaissances du métier en interne et Chris est lui-même encore resté trois ans. Entre-temps, j'ai suivi une formation de menuisier en cours du soir. Je ne pourrai jamais faire aussi bien que les hommes ici présents, mais je l'ai fait par respect pour eux et leur travail. J'aime beaucoup transformer une matière première en produit fini. Ce côté palpable me manquait en informatique."

Un vent nouveau souffle dans l'entreprise

Avec ses 35 ans d'expérience, Koen a apporté beaucoup d'autres connaissances précieuses à l'entreprise. "En tant que consultant, vous apprenez comment les entreprises fonctionnent et comment les diriger. Le simple fait qu'il y ait des défis à relever m'a séduit. Je me suis fortement engagé dans le marketing et l'automatisation. Avec le nombre de followers, le chiffre d'affaires a également augmenté, et toute l'organisation administrative s'effectue désormais dans le cloud, ce qui nous permet de travailler indépendamment du lieu où nous nous trouvons."

Koen n'a pas radicalement changé le processus de production, même si, aujourd'hui, l'entreprise se concentre uniquement sur la réalisation d'escaliers. "Chris Teck mettait déjà fortement l'accent sur les escaliers, mais il réalisait par exemple aussi des placards à installer sous les escaliers, ce que nous ne faisons plus plus aujourd'hui."

De nos jours, Trappen Teck fabrique exclusivement des escaliers sur mesure de qualité. Tant des escaliers en bois massif que des escaliers en béton revêtus de bois ou des escaliers métalliques. Depuis son port d'attache à Puurs-Sint-Amands, l'entreprise préfère travailler dans sa propre région. "Mais lorsque les clients le demandent gentiment, nous acceptons d'aller plus loin. On trouve par exemple aussi des escaliers réalisés par nos soins aux Pays-Bas, en France et en Espagne. De nos jours, les clients font des recherches sur les médias sociaux et choisissent l'entreprise qui leur plaît, plutôt que l'entreprise la plus proche.

Bientôt, ce sera au tour de Koen de passer le relais: il prendra sa retraite lorsque commenceront les congés du bâtiment. "Lieven me succèdera et donnera à son tour un nouvel élan à l'entreprise. Chez Delaware, j'ai vu que le CEO ne restait que 10 ans en place parce qu'au bout d'un certain temps, tout le monde devient aveugle aux innovations. Je pense que c'est un bon principe. Le secteur de la construction n'a plus aucun secret pour Lieven. Diplômé en génie civil, il a toujours travaillé dans ce secteur. Il peut s'appuyer sur un bagage technique considérable ainsi que sur un vaste réseau et il travaille en connexion avec les autres. Alors que ma façon de diriger l'entreprise est plus traditionnelle et hiérarchique, Lieven sera mieux en mesure de faire en sorte que les décisions soient soutenues par l'ensemble de la société. Ce qui constitue une nécessité de nos jours."

Au début, il n'y avait pas de système d'aspiration des poussières. Les copeaux de bois produits par la dégauchisseuse volaient dans tous les sens et, le lendemain matin, il fallait tout nettoyer avant de pouvoir reprendre le travail.

Koen Den Doven en compagnie de Serge Geeroms et Marc Hofmans (à droite), deux escaliéristes dans le cœur et dans l'âme.

Artisans escaliéristes

Marc Hofmans et Serge Geeroms se sont joints à la discussion. Possédant respectivement 45 et 40 ans d'expérience dans la fabrication d'escaliers, ils ont donc vu défiler énormément d'innovations.

Si Marc a entre-temps pris sa retraite, il vient cependant encore aider dans l'atelier un à deux jours par semaine. Mais le plus souvent, vous le trouverez à l'extérieur, au milieu des planches de bois massif. "C'est le privilège de mon âge, je fais uniquement ce que j'aime faire", dit-il en riant, "c'est-à-dire reporter les pièces par traçage sur les grumes. C'est physiquement éprouvant et il faut avoir l'œil: les nœuds et autres défauts ne peuvent jamais se voir."

Serge a appris les ficelles du métier auprès de son père, qui était lui aussi escaliériste. Aujourd'hui, il est contremaître et magicien de la cao-fao. Au début de sa carrière, il n'avait pas vu arriver cette innovation mais vu que le secteur évolue, il faut évoluer avec lui, n'est-ce pas?

Marc se souvient de l'un de ses premiers projets. "Lorsque la Antwerp Tower a été construite fin des années 1960, nous avons fabriqué pour celle-ci des des escaliers en colimaçon métalliques. La partie inférieure abritait tous les magasins et il y avait un tel escalier dans chacun d'entre eux". On ne travaillait déjà plus avec une charrette à bras, même si Serge se souvient parfaitement des histoires que lui racontait son père à ce sujet.

Les deux hommes ressassent des histoires de l'époque où il n'y avait pas encore de perceuses sans fil pour percer des trous dans le béton, et où tout devait être cloué. "Au début, il n'y avait pas non plus de système d'aspiration des poussières. Les copeaux de bois produits par la dégauchisseuse volaient dans tous les sens et, le lendemain matin, il fallait tout nettoyer avant de pouvoir reprendre le travail".

La fabrication d'escaliers: avant et maintenant

Serge et Marc sont d'accord: le conditions de travail se sont améliorées et sont plus saines. Le premier explique comment les escaliers étaient fabriqués ici autrefois: "le métré s'effectuait à la règle et au niveau à bulle. Ensuite, tout était dessiné très précisément à taille réelle, en accordant une grande attention à la ligne de foulée correcte et à la distribution correcte des marches. Au départ de ce plan, on pouvait prendre toutes les mesures nécessaires pour réaliser les marches, les limons, les pilastres et les autres pièces."

"Les pièces étaient ensuite grossièrement reportées par traçage sur la grume, puis découpées à la scie à ruban. Les pièces étaient rabotées à la raboteuse tandis qu'on leur donnait la bonne épaisseur à la dégauchisseuse. Une fois que les marches étaient prêtes, on les déposait sur le plan et le travail sur mesure plus raffiné pouvait commencer. Les marches étaient sciées exactement aux dimensions souhaitées, les chants visibles étaient joliment rabotés. Les pilastres étaient fraisées à la main et les évidements pour les limons étaient réalisés à la défonceuse. Souvent, il fallait ensuite encore retoucher certaines parties au ciseau et au rabot avant de pouvoir entamer l'assemblage de l'escalier."

Aujourd'hui, l'ensemble du processus est beaucoup plus efficace. "Les mesures sont déjà beaucoup plus précises grâce au laser et, une fois les dimensions encodées dans le logiciel, celui-ci vous propose un escalier. Ce concept n'étant généralement pas tout à fait au point, il faudra encore y apporter des ajustements, mais c'est une bonne base de travail. À partir du logiciel, tous les éléments sont imprimés à taille réelle pour servir de gabarits pour le traçage des pièces.

"Les opérations de sciage, rabotage et ponçage sont en grande partie restées inchangées", poursuit Serge, "mais après celles-ci, la machine CNC nous décharge d'une grande partie du travail. Elle veille à ce que toutes les pièces présentent exactement les bonnes dimensions, réalise les éventuels arrondis, peut fraiser des rainures pour les contre-marches, etc. Cela ressemble à un Mecanno géant." "Fabriquer un escalier est désormais deux fois plus rapide et la production est beaucoup plus stable, plus précise et plus sûre", ajoute Koen.

Sur chantier, il n'y a pas de machine CNC et il faut pouvoir travailler de manière plus traditionnelle. S'il est possible d'éliminer la complexité de l'atelier, ce n'est pas le cas sur chantier.

La révolution de la cao-fao

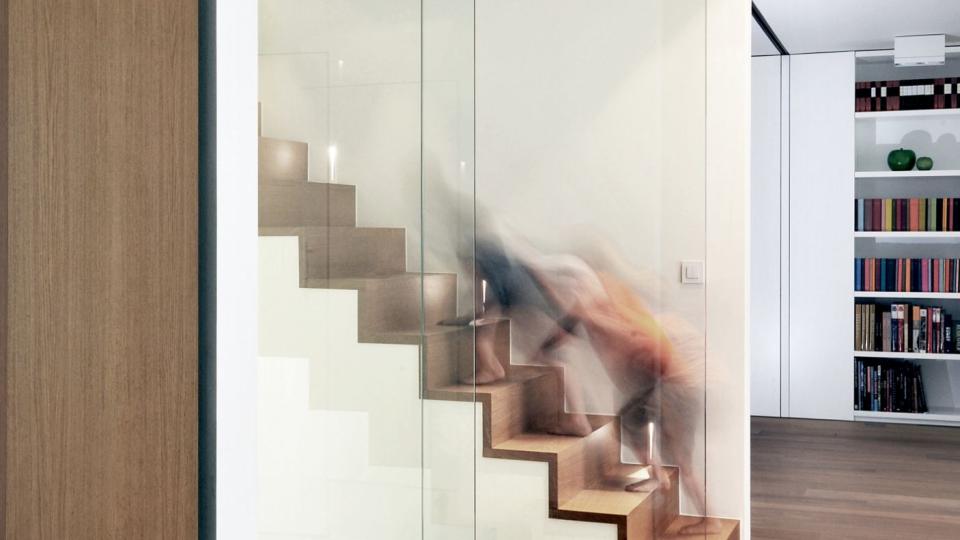

La révolution survenue avec la cao-fao a eu un impact non seulement sur le processus de production, mais aussi sur le processus de vente. "Le logiciel nous permet également de créer des avant-projets en 3D, qui sont généralement très éclairants pour le client. Il peut ainsi se faire une meilleure idée de l'aspect de l'escalier et de la manière dont celui-ci s'intégrera dans la pièce."

Cela a en outre un impact majeur sur les compétences dont vous avez besoin en tant qu'escaliériste. "De nos jours, c'est en fait Serge qui se charge en grande partie de la réflexion", fait remarquer Marc. "Lorsque vous vous chargiez jadis du traçage, cela nécessitait encore beaucoup d'expérience, mais aujourd'hui, presque tout le monde pourrait le faire."

"Les connaissances que Marc et moi avons accumulées se perdent en grande partie de nos jours", reconnaît Serge. "La jeune génération ne peut plus dessiner un escalier grandeur nature ni le fabriquer à partir d'un tel dessin, mais ces aptitudes ne lui sont plus nécessaires non plus."

Koen ne partage pas totalement son avis. "Ma principale inquiétude, c'est qu'il n'y a pas de machine CNC sur chantier, et qu'il faut donc pouvoir y travailler de manière plus traditionnelle. S'il est possible d'éliminer la complexité de l'atelier, ce n'est pas le cas sur chantier."

"Nous sommes aussi obligés d'éradiquer la complexité en atelier", poursuit Koen, "parce que les gens sont bien moins formés techniquement qu'avant. Celui qui veut se lancer de nos jours doit suivre un long parcours d'apprentissage, ce qui coûte beaucoup d'argent et d'énergie à l'entreprise. Un escaliériste doit être costaud physiquement, mais aussi capable de travailler avec précision et intelligent. En effet, les calculs sont nombreux et il faut pouvoir interpréter correctement les plans. En éradiquant la technicité de l'atelier, davantage de gens pourront faire ce travail."

Réaliser des escaliers sur mesure haut de gamme, telles sont les demandes préférées chez Trappen Teck.

Het maakproces werd al sterk geautomatiseerd, maar er komt ook nog steeds heel wat handwerk aan te pas

Vers plus d'automatisation

Le processus de production ne sera jamais entièrement automatisé, pense Koen. Du moins, tant que vous vendez des escaliers vraiment sur mesure. S'en suit alors une discussion animée sur la différence entre les escaliers produits en usine puis légèrement retouchés ci et là pour s'adapter à un bâtiment spécifique et les escaliers véritablement sur mesure. "Ce que nous vendons en fait, c'est de l'artisanat et de la confiance, et le produit se trouve être un escalier", conclut Koen avec ferveur.

Pour l'instant, Trappen Teck peut encore optimiser son processus de production sans investir directement dans de nouvelles machines ou de nouveaux logiciels. "Nous pouvons faire de plus en plus de choses avec la machine et le logiciel dont nous disposons, car nous les connaissons de mieux en mieux. Par exemple, pour un escalier avec rampe, nous commencions d'abord par calculer nous-mêmes l'emplacement exact des trous pour les balustres. Aujourd'hui, ceux-ci figurent directement sur le dessin technique et sur le gabarit. Plus aucun calcul n'est nécessaire. Si les rampes courbes étaient encore fabriquées à la main il y a quelque temps, nous les fabriquons aujourd'hui à la CNC."

Vu qu'il n'existait pas de formations spécifiques pour cela, Serge a donc dû tout découvrir progressivement par lui-même. En faisant des essais et en commettant des erreurs, et avec le soutien de la maison d'édition des logiciels qui élabore régulièrement de nouvelles mises à jour afin que certains éléments puissent tout de même être fabriqués à la CNC.

"C'est naturellement aussi le propre d'une PME", explique Koen. "Si, dans une grande entreprise dotée d'un département de dessin complet, les dessinateurs techniques apprennent les uns au contact des autres, il faut ici tout découvrir soi-même. Il faut avant tout avoir la possibilité d'expérimenter, ce à quoi tous les chefs d'entreprise ne sont pas ouverts. Lorsque j'engage un collaborateur, celui-ci doit toujours en savoir plus que moi, sinon l'intelligence de l'entreprise correspondrait à la mienne."

Autrefois, on pouvait tout faire avec les mêmes machines, mais aujourd'hui, il faut des machines et des logiciels plus spécialisés pour pouvoir travailler de manière rentable.

Le dessinateur technique comme pierre angulaire

Marc constate que Serge est désormais indispensable dans l'entreprise. "Il est donc stipulé dans son contrat qu'il ne peut pas tomber malade", dit Koen en riant. Il croit que cette technicité diminuera également avec le temps, au fur et à mesure que la technologie évoluera. "L'intelligence artificielle et d'autres développements feront en sorte qu'à l'avenir, le processus de dessin deviendra beaucoup plus intuitif et que des profils même moins qualifiés pourront se charger des travaux de dessin."

"La phase initiale d'un projet restera toujours complexe, et il sera alors intéressant d'avoir en interne quelqu'un comme Lieven, connaissant si bien le monde de la construction et ayant arpenté d'innombrables chantiers. Il sait parfaitement estimer l'emplacement exact d'un escalier et la façon dont celui-ci doit fonctionner..."

Une spécialisation poussée

L'automatisation croissante va de pair avec un degré de spécialisation de plus en plus élevé. "Prenons l'exemple des escaliers en Solid Surface. Nous disposons en interne des machines nécessaires pour les fabriquer, mais cela nécessite des outils de coupe adaptés. Comme cette conversion nous prendrait trop de temps, je préfère m'en remettre à un spécialiste. Idem pour la fabrication de placards. Nous pourrions parfaitement le faire avec nos machines, mais pas aussi rapidement qu'un menuisier qui se concentre vraiment sur ce domaine. Nos prix ne seraient dès lors pas compétitifs. Autrefois, on pouvait tout faire avec les mêmes machines, mais aujourd'hui, il faut des machines et des logiciels plus spécialisés pour pouvoir travailler de manière rentable."

Koen remet à ceux qui, en plus de leur escalier, souhaitent des portes intérieures, placards ou parquets, la carte de visite d'un collègue menuisier en qui il a confiance. Il n'opte pas pour la sous-traitance. "D'abord parce que je n'ai pas envie d'être tenu responsable de quelque chose que nous n'avons pas fabriqué ici en interne, mais aussi parce que le prix augmentera encore si je prends une marge sur ces placards, et je pense que c'est nécessaire lorsque l'on prend un risque de crédit."

Du rustique au moderne, Trappen Teck fabrique des escaliers dans tous les styles possibles.

Sierlijke trappalen en leuningen vragen een hoge afwerkingsgraad

Bij Trappen Teck houden ze ook van speciale projecten, zoals deze ganzentrap

La sécurité avant tout

Quand je demande aux hommes s'il y a des choses qui se sont passées dans l'atelier et qu'ils n'oublieront jamais, ils me racontent immédiatement l'histoire douloureuse d'un clou tiré accidentellement. Celui-ci a malencontreusement atterri dans la tête du collègue qui manipulait le pistolet à clous, et non dans la planche. Il peut heureusement encore raconter cette histoire, mais ce jour-là, il a frôlé la mort. Lorsque qu'un nouveau collaborateur nous rejoint, nous lui montrons toujours les photos. Histoire de mettre clairement en évidence l'importance des mesures de sécurité.

"Lorsque des accidents se produisent, c'est généralement parce que les directives ne sont pas respectées. Quand vous suivez celles-ci, il y a peu de risques." Nos interlocuteurs regardent leurs mains et sont contents d'avoir encore tous leurs doigts, même si des bouts ont été rabotés ci et là. "Les jeunes d'aujourd'hui sont beaucoup plus enclins à suivre les directives de sécurité, ils ont en effet souvent été mieux formés à cet égard", conclut Koen.

Ils ont vécu beaucoup de choses, mais le fait de pouvoir en rire entre eux par la suite faisait beaucoup de bien. Outre les connaissances professionnelles, l'ambiance d'ouverture qui règne dans l'atelier constitue sans aucun doute une des clés de leur succès.

Lire cet article gratuitement ?

Il suffit de créer un compte gratuitement.

-

Lire quelques Plus articles gratuits chaque mois

-

Choisissez vous-même les articles que vous souhaitez lire

-

Restez informé via notre newsletter