Trappen Teck: “Wij kunnen nog een trap maken zonder dat er een computer aan te pas komt”

90 jaar aan geschiedenis

Eind vorig jaar blies Trappen Teck 90 kaarsjes uit. Meer dan tachtig jaar lang was dit een familiebedrijf dat van de ene generatie Teck op de volgende werd overgedragen, maar toen Chris Tecks pensioen naderde, nam Koen Den Dooven het bedrijf over. Koen had op dat moment weinig met trappen, hij was vooral toe aan een nieuwe wending in zijn leven. Dat die er effectief kwam, dankt hij aan zijn vrouw. “Ik ben altijd informaticus geweest. Ik heb dat nooit echt graag gedaan, maar het was een gouden kooi. Tot mijn vrouw zich luidop afvroeg wanneer ik zou stoppen met klagen en er iets aan ging doen. Loopbaanbegeleiding wees uit dat het leiden van een KMO voor mij de ideale job zou zijn en hier zitten we.”

Dat Koen weinig technische bagage had, was geen onoverkomelijk probleem. “We hebben veel stielkennis in huis en Chris is zelf nog drie jaar gebleven. Intussen heb ik in avondonderwijs een opleiding tot schrijnwerker gevolgd. Ik zal het nooit zo goed kunnen als de mannen hier, maar ik deed het uit respect naar hen en hun werk toe. Ik vind het zelf ook heel leuk om van een ruwe grondstof een afgewerkt eindproduct te maken. Dat tastbare miste ik in de informatica.”

Een frisse wind door het bedrijf

Met 35 jaar aan ervaring bracht Koen heel wat andere waardevolle kennis in het bedrijf. “Als consultant leer je wel hoe bedrijven in elkaar zitten en hoe je leiding moet geven. Net het feit dat hier wel wat uitdagingen waren, sprak me aan. Ik heb sterk ingezet op marketing en automatisering. Met het aantal volgers steeg ook de omzet, en de hele administratieve organisatie zit nu in de cloud zodat we locatie-onafhankelijk kunnen werken.”

Koen veranderde het productieproces niet ingrijpend, al worden er vandaag nog enkel en alleen trappen gemaakt. “Chris Teck had de klemtoon al heel sterk op trappen gelegd, maar maakte bijvoorbeeld ook nog kasten voor onder de trap en dat doen we nu niet meer.”

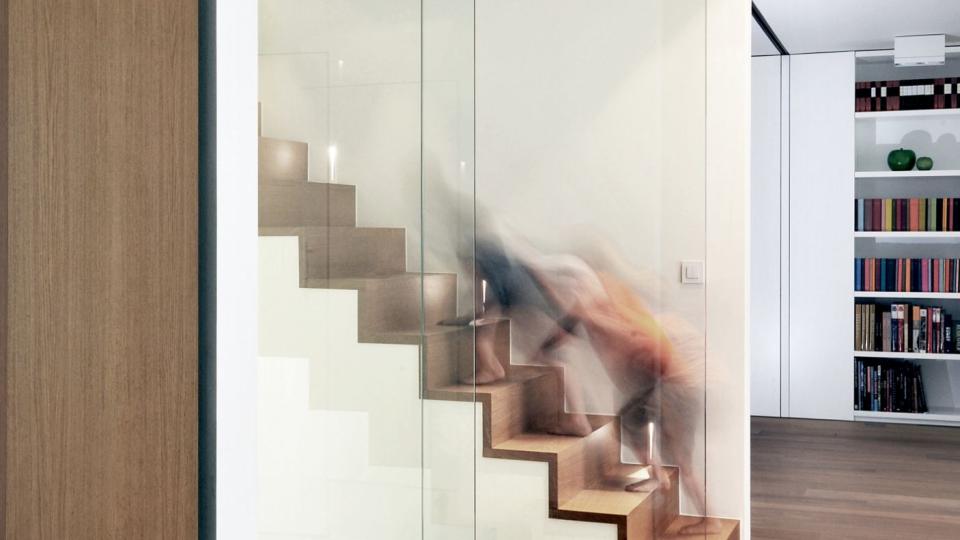

Tegenwoordig maakt Trappen Teck uitsluitend degelijke maatwerktrappen. Dat kunnen massieve houten trappen zijn, maar evengoed betontrappen die met hout bekleed worden of metalen trappen. Vanuit hun uitvalsbasis in Puurs-Sint-Amands bedienen ze bij voorkeur hun eigen regio. “Maar als klanten het lief vragen, rijden we verder. Er staan bijvoorbeeld ook trappen van ons in Nederland, Frankrijk en Spanje. Klanten gaan tegenwoordig op social media op zoek en kiezen een bedrijf dat hen aanspreekt, en niet langer het dichtstbijzijnde bedrijf.”

Binnenkort is het Koens beurt om de fakkel over te dragen: wanneer het bouwverlof start, gaat hij met pensioen. “Lieven zal het hier van mij overnemen en hij zal op zijn beurt weer voor nieuwe impulsen zorgen. Bij Delaware zag ik hoe de CEO er maar tien jaar aanbleef omdat iedereen na verloop van tijd blind wordt voor vernieuwingen. Ik vind dat een goed principe. Lieven is gepokt en gemazeld in de bouw. Hij studeerde bouwkunde en heeft altijd in de sector gewerkt. Hij heeft tonnen technische bagage, een uitgebreid netwerk en hij werkt vanuit verbinding. Waar ik nog meer op een traditionele, hiërarchische manier leidinggeef, zal Lieven er beter voor kunnen zorgen dat beslissingen gedragen worden door de hele organisatie. Daar is nu nood aan.”

Stofafzuiging was er in de beginjaren ook nog niet. Aan de vandikteschaaf vlogen de houtkrullen in het rond, en dan mocht je ze de volgende ochtend eerst allemaal opscheppen voor je weer aan het werk kon.

Koen Den Doven met Serge Geeroms en Marc Hofmans (rechts), twee trappenmakers in hart en nieren

Ambachtelijke trappenmakers

Marc Hofmans en Serge Geeroms schuiven mee aan tafel. Ze hebben respectievelijk 45 en 40 jaar ervaring in het maken van trappen en hebben dus heel wat vernieuwingen de revue zien passeren.

Marc ging intussen met pensioen, maar hij komt nog één à twee dagen per week helpen in het atelier. Al vind je hem meestal buiten, tussen de massieve houten planken. “Dat is het voordeel van mijn leeftijd, ik doe alleen nog wat ik graag doe”, lacht hij, “en dat is het smetten van de stukken uit de boomstam. Het is fysiek zwaar en je moet er een goed oog voor hebben: noesten en andere oneffenheden mogen nooit zichtbaar zijn.”

Serge leerde de kneepjes van het vak van zijn vader, die ook trappenmaker was. Vandaag is hij meestergast en cad-cam wizard. Dat laatste had hij in het begin van zijn carrière niet zien aankomen, maar als de sector evolueert, moet je mee evolueren, klinkt het.

Marc moet terugdenken aan één van zijn eerste projecten. “Toen de Antwerp Tower eind jaren ’60 werd gebouwd, hebben wij er ijzeren spiltrappen voor gemaakt. Onderaan zaten er allemaal winkels en in elke winkel kwam er zo’n trap.” Het was niet meer met de stootkar te doen, al kan Serge zich de verhalen die zijn vader daarover vertelde nog levendig herinneren.

Beide mannen diepen verhalen op uit de tijd dat er nog geen accuboormachines bestonden om gaten in het beton te boren, en dat alles vastgenageld moest worden. “Stofafzuiging was er in de beginjaren ook nog niet. Aan de vandikteschaaf vlogen de houtkrullen in het rond, en dan mocht je ze de volgende ochtend eerst allemaal opscheppen voor je weer aan het werk kon.”

Trappen maken: toen en nu

Ze zijn het erover eens: vandaag gaat het er beter en gezonder aan toe. Serge legt uit hoe de trappen hier vroeger gemaakt werden: “Opmeten gebeurde met een lat en waterpas. Daarna werd alles heel precies op ware grootte uitgetekend, met veel aandacht voor een goede looplijn en een correcte verdrijving van de treden. Van deze plattegrond kon je alle maten afnemen die je nodig had om de treden, wangen, trappalen en andere onderdelen te maken.”

“De onderdelen werden dan ruw uit de stam gesmet en vervolgens op de lintzaag gezaagd. Op de vlakbank werden de stukken vlak geschaafd en op de vandiktebank kregen ze de juiste dikte. Eens de treden klaar waren, werden ze op de plattegrond gelegd en kon het fijnere maatwerk beginnen. Ze werden exact op maat gezaagd, de zichtbare kanten werden mooi geschaafd. De trappalen werden handmatig in gefreesd en met de bovenfrees maakten we de uitsparingen voor de trapwangen. Vaak moest je dan nog met beitel en schaaf bepaalde onderdelen bijwerken voor je de trap kon gaan monteren.”

Vandaag verloopt het hele proces een stuk efficiënter. “Het opmeten verloopt al een stuk nauwkeurig met de laser en nadat je de afmetingen in de software hebt ingegeven, schotelt die je een trap voor. Dat ontwerp staat meestal nog niet helemaal op punt, we moeten dan wel nog wat aanpassingen doorvoeren, maar het is een goed vertrekpunt. Vanuit de software worden alle elementen op ware grootte uitgeprint om zo te fungeren als mal voor het uitsmetten van de onderdelen.”

“Het zagen, schaven en schuren verloopt grotendeels op dezelfde manier als vroeger,” gaat Serge verder, “maar daarna neemt de CNC ons veel werk uit handen. De CNC zorgt ervoor dat alle stukken exact de juiste maat krijgen, ze maakt eventuele rondingen, kan groeven voor tegentreden in frezen, … Het lijkt wel een grote mecanno.” “Een trap maken gaat nu dubbel zo snel en de productie is een stuk stabieler, nauwkeuriger en veiliger”, vult Koen aan.

Op een werf heb je geen CNC en moet je wel nog op een meer traditionele manier te werk kunnen gaan. Je kunt de complexiteit wel uit het atelier halen, maar niet uit de werf

De cad-cam revolutie

Deze cad-cam revolutie had niet alleen een impact op het productieproces, maar ook op het verkoopproces. “Met die software maken we ook een 3D-voorontwerp en dat is voor de klant meestal heel verhelderend. Daardoor kan hij veel beter inschatten hoe de trap er zal uitzien en hoe die in de ruimte zal passen.”

Het heeft daarnaast een grote impact op de competenties die je als trappenmaker nodig hebt. “Het denkwerk ligt nu eigenlijk grotendeels bij Serge”, merkt Marc op. “Als je vroeger ging smetten, had je toch heel wat ervaring nodig om het goed te krijgen, maar nu zou bijna iedereen het kunnen”.

“De kennis die Marc en ik opgebouwd hebben, gaat nu grotendeels verloren”, beaamt Serge. “De jongere generatie kan geen trap meer uittekenen op ware grootte en hem van daaruit maken, maar ze hebben die vaardigheden ook niet meer nodig.”

Koen is het er niet helemaal mee eens. “Mijn grote bezorgdheid daarbij is dat je op een werf geen CNC hebt en dat je daar dus wel nog op een meer traditionele manier te werk moet kunnen gaan. Je kunt de complexiteit wel uit het atelier halen, maar niet uit de werf.”

“We zijn ook genoodzaakt om die complexiteit uit het atelier weg te nemen,” gaat Koen verder, “want mensen zijn veel minder technisch opgeleid dan vroeger. Wie hier wil starten, moet vandaag een groot leertraject doorlopen en dat kost een bedrijf veel geld en energie. Een trappenmaker moet fysiek sterk zijn, maar ook nauwkeurig kunnen werken en slim zijn. Er komt immers heel wat rekenwerk aan te pas en ze moeten plannen correct kunnen interpreteren. Als je de techniciteit wegneemt uit het atelier, kunnen meer mensen dit werk doen.”

Een degelijke maatwerktrap, dat maken ze bij Trappen Teck het liefst

Het maakproces werd al sterk geautomatiseerd, maar er komt ook nog steeds heel wat handwerk aan te pas

Verdere automatisering

Het productieproces zal nooit helemaal geautomatiseerd verlopen, denkt Koen. Toch niet wanneer je echte maatwerktrappen verkoopt. Er volgt een geanimeerde discussie over het verschil tussen fabrieksmatig geproduceerde trappen die hier en daar wat bijgewerkt worden om in een specifiek gebouw te passen en écht maatwerk. “Wat wij eigenlijk verkopen is ambacht en vertrouwen, en het product is nu toevallig een trap”, besluit Koen vurig.

Voorlopig kunnen ze bij Trappen Teck het productieproces nog verder optimaliseren zonder meteen te investeren in nieuwe machines of andere software. “We kunnen steeds meer met de machine en software die we hebben omdat we er steeds meer inzicht in krijgen. Bij een trap met een leuning berekenden we bijvoorbeeld eerst nog zelf waar de gaten voor de ballusters precies moesten komen. Nu staan ze meteen op de technische tekening en op de mal. Er moet niets meer uitgerekend worden. Gebogen leuningen werden een tijd geleden nog handmatig gemaakt, maar nu maken we ze met de CNC.”

Specifieke opleidingen bestonden hier niet voor dus Serge heeft het gaandeweg allemaal zelf moeten ontdekken. Met vallen en opstaan, en met ondersteuning van het softwarebedrijf dat regelmatig nieuwe updates uitwerkt zodat bepaalde elementen vervolgens toch met de CNC gemaakt kunnen worden.

“Dat is ook eigen aan een kmo natuurlijk”, legt Koen uit. “In een groot bedrijf met een hele tekenafdeling leren de technisch tekenaars van elkaar, hier moet je het allemaal zelf uitzoeken. Je moet in de eerste plaats al de kans krijgen om te experimenteren, niet elke bedrijfsleider staat daarvoor open. Als ik iemand aanneem, moet die altijd meer weten dan ik, anders zou de intelligentie van het bedrijf samenvallen met die van mij.”

Vroeger kon je met dezelfde machines alles maken, maar vandaag heb je gespecialiseerdere machines en softwareprogramma’s nodig om op een rendabele manier te kunnen werken

Technisch tekenaar als spilfiguur

Marc merkt op dat Serge nu wel onontbeerlijk is in het bedrijf. “Er staat dan ook in zijn contract dat hij niet ziek mag worden”, zegt Koen al lachend. Hij gelooft dat die techniciteit op termijn ook zal afnemen naarmate de technologie verder evolueert. “Artificiële intelligentie en andere ontwikkelingen zullen ervoor zorgen dat het tekenproces in de toekomst veel intuïtiever zal verlopen en dat ook minder geschoolde profielen het tekenwerk op zich zullen kunnen nemen.”

“De beginfase van een project zal wel altijd complex blijven, en dan is het goed om iemand als Lieven in huis te hebben die de bouwwereld zo goed kent en al op ontelbare werven geweest is. Hij kan heel goed inschatten waar een trap precies moet komen en hoe hij moet lopen..”

Doorgedreven specialisatie

De toenemende automatisering gaat hand in hand met een stijgende specialisatiegraad. “Neem nu bijvoorbeeld Solid Surface trappen. Wij hebben de nodige machines in huis om die te kunnen maken, maar het vraagt wel aangepaste snijgereedschappen. Omdat die omschakeling ons te veel tijd zou kosten zou ik daarvoor beroep doen op een specialist. Hetzelfde geldt voor het maken van kasten. Wij kunnen het met ons machinepark perfect, maar we kunnen het lang niet zo snel als een schrijnwerker die er zich echt op toelegt. Onze prijzen zijn daardoor niet concurrentieel. Vroeger kon je met dezelfde machines alles maken, maar vandaag heb je gespecialiseerdere machines en softwareprogramma’s nodig om op een rendabele manier te kunnen werken.”

Wie naast zijn trap ook binnendeuren, kasten of parket nodig heeft, krijgt van Koen een kaartje van een collega schrijnwerker die hij vertrouwt. Hij kiest niet voor onderaanneming. “In de eerste plaats omdat ik er geen zin in heb om aansprakelijk gesteld te worden voor iets dat we niet hier in huis gemaakt hebben, en daarnaast omdat de prijs ook weer stijgt als ik marge op die kasten neem, en dat vind ik wel noodzakelijk als je een kredietrisico neemt.”

Van landelijk tot modern, hier maken ze trappen in alle mogelijk stijlen

Sierlijke trappalen en leuningen vragen een hoge afwerkingsgraad

Bij Trappen Teck houden ze ook van speciale projecten, zoals deze ganzentrap

Veiligheid eerst

Als ik de mannen vraag of er zich hier op de werkvloer zaken hebben afgespeeld die ze nooit zullen vergeten, komen ze meteen op de proppen met een pijnlijk verhaal over een afgeketste nagel. Die kwam per ongeluk in het hoofd van de collega die het nagelpistool hanteerde terecht, in plaats van in de plank. Hij kan het gelukkig nog navertellen, maar hij kwam die dag wel heel dicht bij de dood. Als iemand in dienst treedt, passeren de foto’s steevast de revue. Kwestie van het belang van veiligheidsmaatregelen duidelijk in de verf te zetten.

“Als er hier al ongelukken gebeuren, is dat meestal toch omdat de richtlijnen niet gevolgd worden. Als je ze volgt, zijn er weinig risico’s.” De heren bekijken hun handen en zijn blij dat ze nog al hun vingers hebben, al zijn er hier en daar wel stukjes afgeschaafd. “De jongeren van vandaag zijn wel veel meer geneigd om de voorschriften op te volgen, op dat vlak zijn ze dan wel weer beter opgeleid”, besluit Koen.

Ze hebben allemaal veel meegemaakt, maar dat ze er dan achteraf onder elkaar eens goed mee konden lachen, maakte veel goed. Naast de stielkennis is de open sfeer op deze werkvloer zonder twijfel één van de sleutels tot hun succes.

Snel dit artikel gratis lezen?

Maak eenvoudig en gratis een account aan.

-

Lees elke maand een aantal plus-artikels gratis

-

Kies zelf welke artikels je wil lezen

-

Blijf op de hoogte via onze nieuwsbrief