Hoort PVC als materiaal thuis in een circulaire bouwsector?

We gaan te rade bij ECVM, de Europese brancheorganisatie van PVC-fabrikanten, die de verduurzaming van de sector hoog in het vaandel draagt. Ze stonden dan ook aan de wieg van VinylPlus, een vrijwillig engagement van de Europese PVC-industrie dat de sector al meer dan twintig jaar in een meer duurzame richting stuwt. Technisch Projectmanager Magdalena Garczynska en Technisch en Milieu Sr Manager Vincent Stone doen uit de doeken welke weg de sector heeft afgelegd.

Op welke manier zetten jullie zich in voor een duurzame toekomst?

Vincent: Bij de oprichting van VinylPlus in 2010 werd er een tienjarenplan opgesteld met duidelijke doelstellingen gericht op het minimaliseren van de milieu-impact tijdens de productiefase van PVC, het verantwoord gebruik van additieven en het opzetten van recyclage- en inzamelingsschema’s. In 2020 werd er opnieuw een tienjarenplan uitgewerkt dat de lat nog een stuk hoger legde, en in mei 2021 bestendigde de sector zijn engagement met de lancering van VinylPlus 2030, een nieuwe 10-jarige verbintenis gericht op een duurzame en circulaire toekomst. De komende 8 jaar blijven we ons inzetten om tot een circulaire PVC-industrie te komen, willen we de milieu-impact van onze industrie nog verder terugdringen en leggen we de nadruk op samenwerking met autoriteiten, organisaties en partners. We merken immers dat samenwerking doorheen de hele keten cruciaal is om duurzaamheidsprojecten te doen slagen.

Kan PVC een bijdrage leveren aan een circulaire bouwsector?

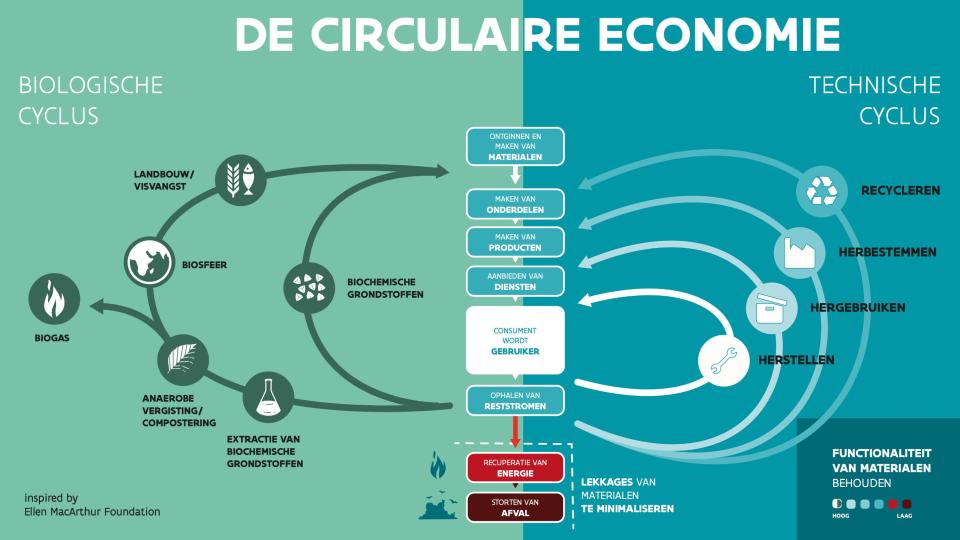

Magdalena: Absoluut, met PVC kunnen we een mooie bijdrage leveren aan de technisch cyclus binnen de circulaire economie. Het is perfect mogelijk om de kring te sluiten door PVC op een correcte manier in te zamelen en vervolgens te recycleren. Fabrikanten investeren hier al meer dan twintig jaar in. Vandaag bestaat de technologie om PVC te recycleren, werden verschillende Europese recyclagefabrieken gebouwd en zijn er inzamelingsprogramma’s, al moeten die nog verder ontwikkeld worden zodat we al het PVC dat het einde van een gebruikscyclus bereikt weer in de kring kunnen brengen. We moeten vermijden dat PVC op een stort of in een verbrandingsoven terechtkomt. In bepaalde regio’s is er echter nog steeds wetgeving die recyclage bemoeilijkt, overheden moeten ook hun verantwoordelijkheid opnemen.

Dankzij proactieve investeringen in het verleden zijn fabrikanten van PVC-profielen vandaag klaar voor de circulaire economie, als het materiaal dat gerecycleerd kan worden hen in voldoende mate bereikt. Daar wringt vaak nog het schoentje

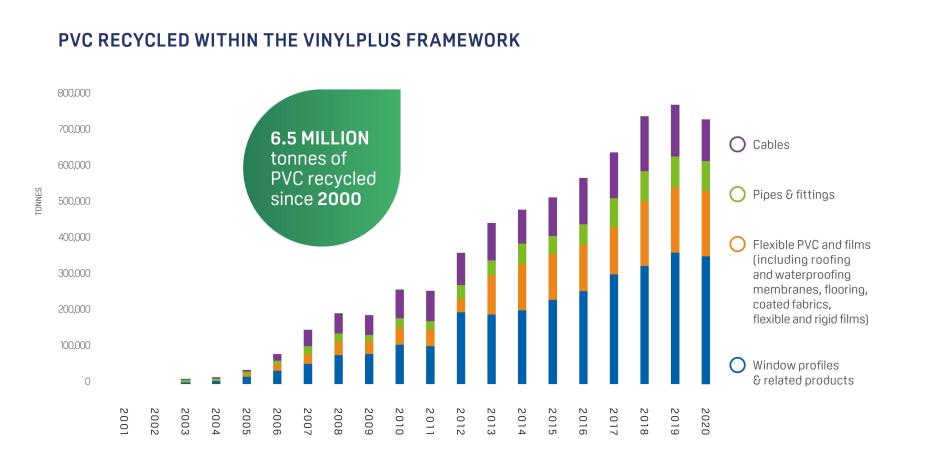

Vincent: Er zijn steeds meer PVC ramen en deuren beschikbaar voor recyclage. Logisch wanneer je weet dat ze vooral vanaf de jaren 80 aan populariteit wonnen en een gemiddelde levensduur van 35 jaar hebben. Aan het begin van deze eeuw ging het nog maar om een paar honderd ton, maar in 2020 werd maar liefst 350.000 ton aan PVC-profielen gerecycleerd. Fabrikanten van profielen werden eveneens fabrikanten van compounds en recyclagebedrijven. Deceuninck is een mooi voorbeeld, met zijn recyclagefabriek in Diksmuide met een recyclagecapaciteit van 45.000 ton per jaar. Bovendien hebben ze nu ook een mooie samenwerking met de schrijnwerkers en plaatsers afgesloten, wanneer die een nieuw raam plaatsen zorgen ze ervoor dat het oude PVC-raam bij Deceuninck terechtkomt voor recyclage. Ook in veel andere Europese landen vinden we vandaag fabrieken waar PVC gerecycleerd wordt, en bijna alle fabrikanten van profielen recycleren eveneens de offcuts van hun klanten. Dankzij proactieve investeringen in het verleden zijn ze vandaag klaar voor de circulaire economie, als het materiaal dat gerecycleerd kan worden hen in voldoende mate bereikt. Daar wringt vaak nog het schoentje.

Hoe goed laat PVC zich recycleren?

Vincent: Heel goed, gerecycleerd PVC zet dezelfde prestaties neer als Virgin PVC. Het kan tot tien keer toe zonder kwaliteitsverlies gerecycleerd worden waardoor we de levensduur kunnen verlengen van 35 tot wel 350 jaar voor het materiaal zijn waarde verliest. Dit geldt niet voor alle plastics, het is vrij uniek omdat PVC een erg stabiel polymeer is en de additieven intact blijven tijdens het recyclageproces. Gerecycleerd PVC wordt al langer in de kern van nieuwe profielen gebruikt, en Deceuninck en Kömmerling lanceerden recent de eerste profielen die voor 100% uit gerecycleerd PVC bestaan. De markt is er stilaan klaar voor, onder andere door de Europese Green Deal en de klemtoon op circulair bouwen. In Nederland en Oost-Europa wordt gerecycleerd PVC al lang aanvaard, maar in andere landen wilde men zelfs geen profielen met een kern van gerecycleerd PVC wegens het kleurverschil. Het is namelijk altijd wat donkerder dan Virgin PVC, maar dat hoeft geen drempel te zijn want dankzij de vele coatings en folies kun je de ramen in alle mogelijke kleuren en afwerkingen krijgen.

Lees ook

Hoe milieuvriendelijk is gerecycleerd PVC?

Magdalena: Kies je bij de vervanging van een raam voor gerecycleerd PVC in plaats van Virgin PVC dan levert dat een CO2-besparing van 2 kilo op per kilo materiaal. Naast de CO2-besparing levert het ook een aanzienlijke energiebesparing op, mechanische recyclage vereist zeer weinig energie in vergelijking met het productieproces van virgin PVC. Waar er 19 MJ aan energie nodig is om 1 ton virgin vast PVC te produceren, vereist de productie van 1 ton gerecycleerd PVC slechts 2 MJ energie.

Vincent: Die energiebesparing loopt op tot 90% voor vast PVC. Vooral de productie van de PVC-hars, en met name de productie van chloor, vraagt veel energie en heeft de grootste milieu-impact. Wanneer we die fase kunnen vermijden, boeken we een grote winst.

Om inspanningen op vlak van duurzaamheid te stimuleren, lanceerden jullie enkele jaren geleden het VinylPlus Product® Label. Hoe loopt dat?

Magdalena: Het VinylPlus® Product Label wordt toegekend aan duurzame PVC-producten die in Europa geproduceerd en gebruikt worden. Het stimuleert fabrikanten om stappen te zetten, bijvoorbeeld op vlak van energie-efficiëntie en het gebruik van recyclaat. Het wordt toegekend na een audit door een onafhankelijke accreditatie-instantie. Het proces toont bedrijven welke inspanningen ze concreet kunnen leveren om hun score te verhogen. Het dwingt hen er ook toe om een managementsysteem op poten te zetten dat preciseert op welke manier ze de uitstoot van broeikasgassen en hun energieverbruik zullen controleren en terugdringen. Momenteel werd het al toegekend aan 130 PVC-producten die in 11 Europese landen worden gemaakt.

Recycling Achievements 2020

De Circulaire Economie

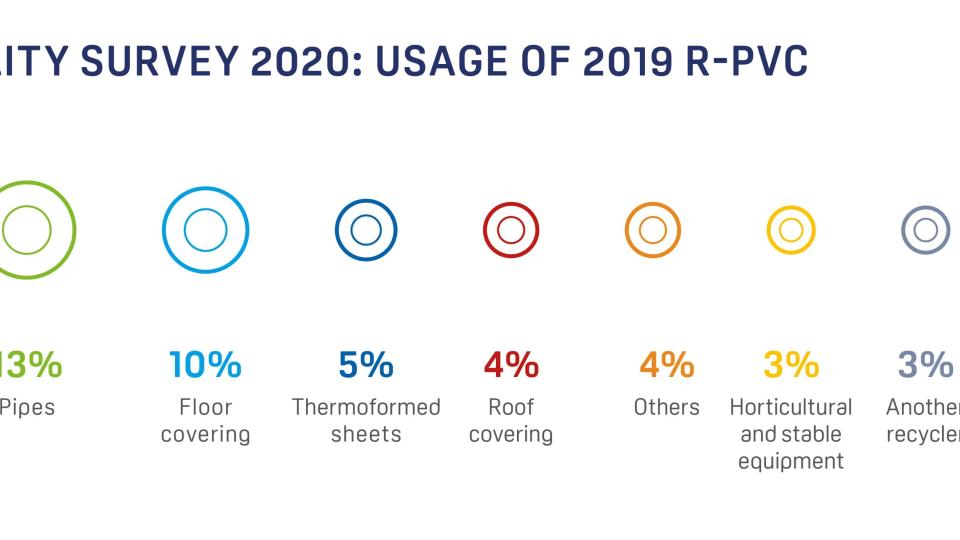

Traceability 2020

Vincent: Het duurt natuurlijk een tijdje voor zo’n label voldoende gekend is, maar bij bepaalde publieke aanbestedingen (bv. in het Waalse typebestek CCTB 2022) wordt het al erkend als afdoende garantie dat de producten aan de nodige duurzaamheidseisen tegemoetkomen. Het biedt de waarborg dat de producten over het juiste recyclaatgehalte beschikken, dat de gebruikte grondstoffen traceerbaar zijn en op een verantwoorde manier werden ingewonnen en verwerkt. Het wordt ook erkend binnen het duurzaamheidskeurmerk BREEAM en het Belgische label ‘Duurzaam Schrijnwerk’ van het BCCA.

Wat is momenteel voor jullie de grootste duurzaamheidsuitdaging?

Magdalena: De nodige systemen opzetten om de inzameling van PVC voor recyclage te verbeteren. De fabrikanten hebben op eigen initiatief veel investeringen gedaan, maar ook overheden en andere schakels in de keten moeten hun verantwoordelijkheid opnemen. De sorteertechnologie moet nog verder ontwikkeld worden en we willen achterhalen hoe we bepaalde additieven, die we vandaag niet meer gebruiken, uit de ingezamelde PVC-profielen kunnen halen voor we ze recycleren.

Nu raakt u een heikel punt. Over deze additieven werd al veel gezegd en geschreven. Hoe groot is het probleem precies?

Vincent: Het gaat dan vooral over de loodhoudende additieven die 20 à 30 jaar geleden gebruikt werden om het PVC stabieler te maken. Er was een goede reden voor dat gebruik, lood beschikte immers over de juiste mechanische eigenschappen en werd dan ook in allerhande (bouw)producten (bv. verven, lakken) gebruikt. Intussen doken er echter heel wat studies op die uitwijzen dat deze additieven schadelijk zijn. De Europese industrie heeft 20 jaar terug dan ook al beslist om geen loodhoudende additieven meer te gebruiken, hoewel het tot op vandaag niet bij wet verboden is.

Magdalena: Oude profielen met loodhoudende additieven kunnen wel veilig gerecycleerd worden. Het Europees Agentschap voor Chemische Stoffen heeft vastgesteld dat recyclage de beste optie is. Recyclage kan gecontroleerd en veilig gebeuren, bij storten of verbranding heb je die controle over het proces niet en is het blootstellingsrisico veel groter. Het is een probleem uit het verleden waarmee we nu op een zo verantwoord mogelijke manier moeten omgaan.

Vincent: Gebruik je het in de kern van de profielen dan is er geen milieu- en gezondheidsrisico. Men heeft namelijk vastgesteld dat het lood niet kan migreren. Bovendien zit er dan steeds een laag virgin PVC rond die als extra barrière dienst doet. Vast PVC gedraagt zich als glas op kamertemperatuur, het heeft met andere woorden een heel rigide matrix waarbinnen migratie van stoffen niet mogelijk is.

En wat met de huidige generatie additieven? Kunnen we er zeker van zijn dat deze niet schadelijk zijn?

Vincent: Het duurzame gebruik van additieven moet voortdurend geëvalueerd worden; dit is een erg belangrijke pijler binnen ons programma. We hebben dan ook samen met het adviesbureau The Natural Step de ‘Additive Sustainability Footprint’ methode ontwikkeld, een tool die door fabrikanten en verwerkers gebruikt kan worden om de duurzaamheid van verschillende mogelijke additieven beter in te schatten, zodat ze de juiste keuzes kunnen maken. Op die manier gaan we zo proactief mogelijk te werk, daarnaast blijven we uiteraard rekening houden met de laatste nieuwe wetenschappelijke inzichten.

Mag de sector zich binnenkort aan bio-attributed PVC ramen en deuren verwachten?

Magdalena: We kijken er alvast erg naar uit om de eerste toepassingen in die sector te zien. Bio-attributed PVC is vandaag al beschikbaar. De grondstof is afkomstig van gecertificeerde biomassa van de tweede generatie, wat betekent dat de biomassa niet concurreert met de voedselketen. Dankzij de introductie van hernieuwbaar ethyleen zijn er aanzienlijk minder fossiele grondstoffen nodig dan bij het conventionele productieproces van PVC. Dit zorgt voor een vermindering van de CO2-uitstoot met meer dan 90%. Er worden al buizen uit gemaakt, zo werd in Gotenburg onlangs een CO2-neutrale kleuterschool gebouwd. Bio-attributed PVC wist hen te overtuigen omdat het een recycleerbaar materiaal met een lange levensduur is, en ook omdat het licht is en lokaal geproduceerd wordt. Daardoor valt de CO2-uitstoot van het transport erg laag uit.

Snel dit artikel gratis lezen?

Maak eenvoudig en gratis een account aan.

-

Lees elke maand een aantal plus-artikels gratis

-

Kies zelf welke artikels je wil lezen

-

Blijf op de hoogte via onze nieuwsbrief