De luchtdichtheid van buitenschrijnwerk doorgelicht

Gebrek aan informatie

De toenemende aandacht voor energiezuinig bouwen zorgt ervoor dat ook luchtdichtheid steeds hoger op de agenda van de architect, bouwheer en aannemer staat. Om de luchtdichtheid van een gebouw te garanderen, is er gedetailleerde informatie nodig over de typische lekken en mogelijke oplossingen om die lekken aan te pakken. In de literatuur zijn publicaties terug te vinden voor raamaansluitingen, houtskeletbouw en plaatmaterialen, maar er is weinig informatie voorhanden over de prestaties van buitenschrijnwerk.

Vreemd aangezien buitenschrijnwerk net een van de weinige onderdelen van de gebouwschil is die prefab gemaakt worden, en er systematisch luchtdichtheidstesten op uitgevoerd worden. De luchtlekkage door ramen wordt ofwel uitgedrukt per lopende meter opengaande voeg of per vierkante meter. De eerste methode sluit beter aan bij de geometrische aspecten die de lekkage het meest zullen beïnvloeden, zo zullen opengaande vleugels meer luchtlekkage vertonen dan vaste ramen. Met de tweede methode kan je dan weer eenvoudiger de impact van buitenschrijnwerk op de luchtdichtheid van gebouwen analyseren. Daarom gebruiken we hier vooral het debiet per vierkante meter raam.

Classificatie

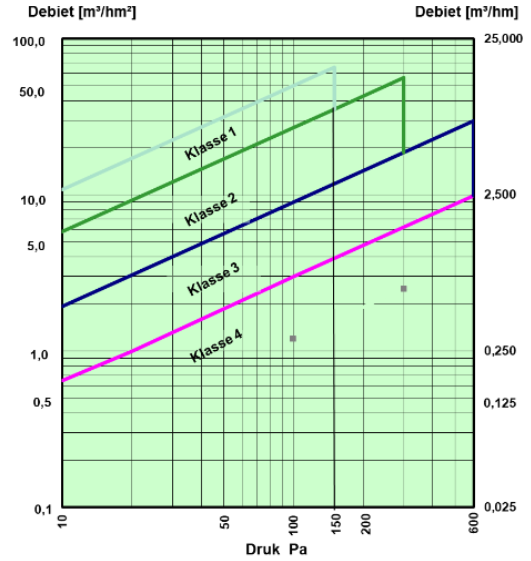

In Europa worden alle ramen op dezelfde manier getest, met identieke criteria om ze te klasseren. Er bestaan 4 klassen, waarbij klasse 4 de strengste is. Hoewel de luchtdichtheid van gebouwen enkel gemeten wordt bij drukverschillen van 50 tot 100Pa, kan men in een laboratoriumsetting een hogere druk aan ramen opleggen, zo moet bij klasse 3 en 4 de luchtdichtheid gemeten worden tot en met 600Pa. In de praktijk komt dergelijke druk zelden voor. Wanneer we de klemtoon leggen op energieverliezen is het helemaal niet relevant om te testen bij dergelijke hoge winddruk. Vanuit het standpunt van comfort en duurzaamheid is het echter wel zinvol om te weten dat het raam dan nog steeds optimaal zal functioneren. Afbeelding 1 geeft de bovengrenzen voor de luchtdichtingsklassen weer: als de luchtlekkage gemeten wordt bij 50, 100, 150, 200, 250, 300, 450, en 600Pa, dan moet elk punt van de meting onder de lijn van die klasse liggen.

Luchtdichtheidseisen

De luchtdichtheidseisen voor buitenschrijnwerk zijn opgenomen in nationale normen, terug te vinden in NBN B25-002-1:2019 (let op: de laatste versie dateert van 2019 en verschilt sterk van de voorgaande edities). De vereiste luchtdichtheid hangt van 3 parameters af:

- de referentiesnelheid: aan de kust waait het harder dan in de Ardennen

- de omgeving: de aan- of afwezigheid van andere gebouwen die de wind blokkeren

- de hoogte van het gebouw

Deze 3 parameters bepalen de ‘blootstellingsklasse aan wind’, die gaat van W1 – weinig blootgesteld – tot W8. Voor klasse W1 tot en met W4 volstaat een luchtdichtheidsklasse 3, vanaf W5 moeten de ramen voldoen aan klasse 4. Klasse 1 en 2 zijn dus nergens toegelaten. Een voorbeeld om dit te verduidelijken: op het Antwerpse platteland kan je klasse W4 - en dus luchtdichtheidsklasse 3 - toepassen bij tot 17 m hoge gebouwen. Op deze manier kun je voor elk gebouw controleren wat de blootstellingsklasse is, en welke bijhorende luchtdichtheid, maar ook waterdichtheid en weerstand tegen wind van toepassing is. Daarnaast zijn er nog enkele specifieke eisen. Is een gebouw bijvoorbeeld uitgerust met klimaatregeling, dan is altijd klasse 4 van toepassing, wat men precies met ‘klimaatregeling’ bedoelt, wordt nergens uitgelegd.

Ten slotte is nog de volgende passage in NBN B25-002-1 van belang: “In het geval van een gebouw met laag energieverbruik, waar een performante luchtdichtheid gewenst is (n50 kleiner dan 2 volume wisselingen per uur volgens de EPB regelgeving), kan er voorgesteld worden om na te gaan of de luchtdichtheid niet groter is dan 1.2m³/h.m² of 0.3m³/h.m aan 100Pa, en 2.5m³/h.m² of 0.62m³/h.m aan 300Pa.” Hoe we dit moeten interpreteren, is niet duidelijk. Het is niet dwingend, in tegenstelling tot de eisen die volgen uit de blootstellingsklasse aan wind is dit bijkomend criterium niet altijd van toepassing. Een architect kan dus voor specifieke projecten verwijzen naar deze bijkomende bepaling als hij dat wilt. Het is geen bijkomende klasse, en op testrapporten is deze dan ook niet terug te vinden. Er moet gekeken worden of de luchtlekkage bij 100Pa en 300Pa niet hoger is dan de grijze punten op afbeelding 1.

Afbeelding 1 - de luchtdichtheidsklasse wordt bepaald met een meting

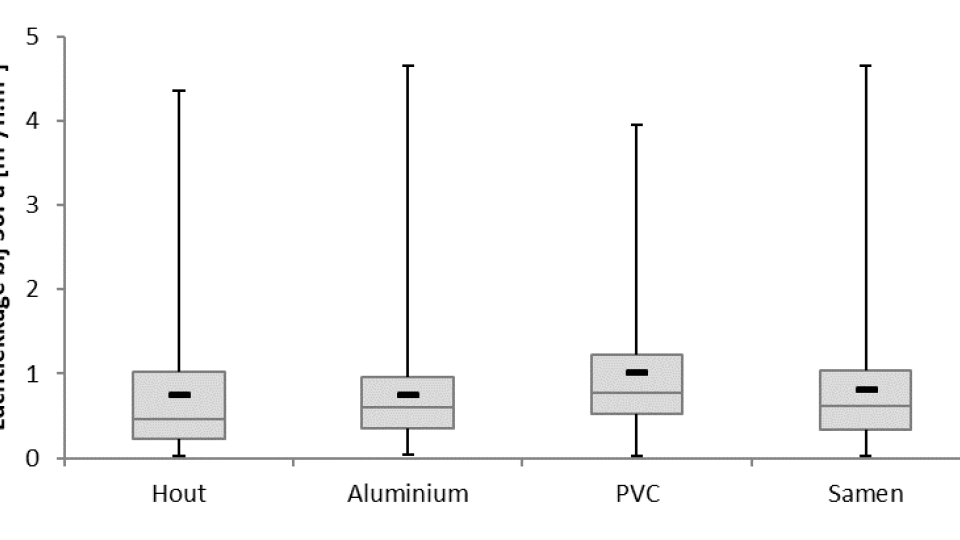

Afbeelding 2 - het materiaal heeft geen significant effect op de luchtdichtheid

Afbeelding 3 - luchtlekkage in functie van het type raam

Prestaties

Om te achterhalen hoe het gesteld is met de prestaties van het Belgische schrijnwerk bekijken we de testresultaten van het WTCB en Universiteit Gent. Er werden 4 raamtypes weerhouden: draaikip, dubbel-opendraaiend, schuiframen en samengestelde ramen, en 3 materialen: hout, aluminium en PVC. Voor de andere types en materialen waren er onvoldoende samples om een statistisch representatief beeld te krijgen van de prestaties.

Afbeelding 2 toont de spreiding van de resultaten voor de verschillende materialen, onafhankelijk van het type raam. Daaruit blijkt dat de resultaten zeer gelijkaardig zijn, en het materiaal dus geen bepalende factor is voor de luchtdichtheid van het raam. De PVC ramen geven een iets hoger debiet per vierkante meter, maar dit wordt veroorzaakt door een verschil in geometrie. De geteste PVC ramen waren wat kleiner dan de andere ramen, en indien de lekkage wordt uitgedrukt per lopende meter voeglengte verdwijnen de verschillen tussen de materialen. Je kunt dus niet zeggen dat het ene materiaal beter of slechter presteert dan het andere.

De verdeling in functie van het type raam geeft een ander beeld. In afbeelding 3 zie je dat draaikip ramen duidelijk het best presteren, gevolgd door dubbele en samengestelde ramen. De schuiframen vertonen de grootste lekkage, maar de impact is beperkt. Hoewel schuiframen doorgaans een grote lekkage per lopende meter voeglengte vertonen door de complexe aansluiting, wordt dit effect gecompenseerd door de grote oppervlakte van het schuifraam.

Uit de resultaten blijkt ook dat 75% van alle ramen een lekkage heeft lager dan 1,05m³/h.m², en dat is aanzienlijk beter dan de strengste klasse in de Europese norm EN 12207 waar de grens op 1,89m³/h.m² bij 50Pa ligt. Op basis van de eisen in EN 12207, behoort 1% van alle ramen tot klasse 2, 15% tot klasse 3, en 84% tot klasse 4. Op basis van deze resultaten kunnen we besluiten dat er momenteel te weinig differentiatie in kwaliteit mogelijk is. Als 84% van de ramen klasse 4 behaalt, is het onmogelijk om met de bestaande 4 klassen een uiterst luchtdicht raam te selecteren. De spreiding over de verschillende klassen wordt weergegeven in afbeelding 4. Een stijgende complexiteit zorgt voor een verhoogde luchtlekkage.

En wat met die strengere eis die kan worden opgelegd bij 100Pa en 300Pa? Deze blijkt in de praktijk best haalbaar te zijn. Bij de draaikip ramen voldoet 66% van de bestaande ramen aan de strengere eis, bij dubbelopengaande ramen de helft. Zelfs schuiframen halen in 47% van de gevallen de eis, en samengestelde ramen in 44% van de gevallen. De eisen van die klasse zijn dus zo vastgelegd dat ze meer garanties bieden voor de architect en bouwheer om een ambitieuze luchtdichtheid te behalen, maar zijn tegelijk ook haalbaar en realistisch.

Waar zitten de luchtlekken?

Luchtlekken vinden we in de eerste plaats vaak ter hoogte van de glaslatten. Als een glaslat een millimeter te kort is, kan er al snel een luchtlekkage zijn van 1m³/h bij 50Pa. Zijn er twee van deze foutjes dan kan het ervoor zorgen dat een raam dat verder perfect luchtdicht is, niet meer in klasse 4 valt. Te korte glaslatten laten zich misschien gemakkelijker plaatsen dan te lange, maar daardoor komt de luchtdichtheid dus al snel in het gedrang.

De rubbers zijn een tweede aandachtspunt. Wanneer er een drukverschil wordt aangebracht is er altijd een kleine verplaatsing en vervorming van de vleugel, hoe minimaal ook. De rubberen dichtingen moeten deze vervorming kunnen volgen zodat er geen kieren en spleten ontstaan. Voor grote projecten laten constructeurs hun ramen wel eens in het labo testen. Het is al voorgevallen dat de prestaties niet gehaald werden omdat de constructeur een goedkopere dichting gebruikte dan die van de profielleverancier. Dichtingen zijn niet altijd even soepel, en dat kan bij grotere drukverschillen voor problemen zorgen. Afbeelding 5 toont de luchtlekkage van een houten draaikip raam, getest met 7 verschillende dichtingen. Het raam is zeer luchtdicht en haalt telkens klasse 4, maar toch zorgen de gebruikte dichtingen voor grote verschillen. Er waren verder nog twee opmerkelijke vaststellingen. Dichting F-2 en G-2 zijn dichtingen met gelaste hoeken, en deze geven zowel het beste als het slechtste resultaat. Als een kader onzorgvuldig gelast wordt, smelt er teveel materiaal en ontstaat er een prop op de hoeken, waardoor er te weinig aandrukken is op de rest van de dichting. Het lassen van de hoeken kan dus een zeer goed resultaat opleveren, maar een foutieve uitvoering is nefast. Eveneens opmerkelijk: de prestaties bleken evenredig te zijn aan de prijs. Tot ieders verbazing volgde de kwaliteit van de dichting exact de kostprijs van de dichting.

Bij (hef)schuiframen is er een belangrijk aandachtspunt. Omdat je hier geen gewone dichting kunt gebruiken, is er altijd sprake van een verminderde aandrukking. Ofwel worden er finseals gebruikt (borstels met een kleine plastic vin), of dichtingen die goed kunnen schuiven (bv. een profielkern uit PU met een polyethyleen oppervlak). Deze dichtingen zijn gevoeliger voor onderhoud dan de courante dichtingen uit bijvoorbeeld EPDM. Na verloop van tijd treedt er relaxatie op met verminderde prestaties tot gevolg.

Ten slotte is de afregeling van het beslag cruciaal. Dichtingsrubbers die geen contact maken met het kader zijn geen uitzondering, maar uiteraard bijzonder nefast. De impact van de afregeling van het beslag is groot: een vleugel die slechts 1 millimeter uit het lood hangt, kan de luchtlekkage al verdubbelen. Het is dus erg belangrijk dat alle vleugels correct gemonteerd worden.

Lekken kunnen daarnaast ontstaan ter hoogte van de scharnieren, door slechtgeplaatste dichtingen, of door dichtingen die beginnen krimpen, nadat ze tijdens de plaatsing te hard werden uitgerekt. Controleer ook complexe verbindingen die mogelijk niet goed afgedicht werden en de drainage van schuiframen.

Impact op gebouwniveau

Uit de testen blijkt dat 75% van alle ramen een lekkage heeft lager dan 1,05m³/h.m², terwijl slechts 2 van de 10 classificatienormen toelaten om in die groep nog verder te diversifiëren. De wenselijkheid van nog strengere klassen hangt af van de impact op gebouwniveau: als de huidige klassen voldoende prestaties garanderen voor alle situaties en eisen is er geen bijkomende klasse nodig. Een analyse van 200 bestaande woningen moest hier een antwoord op bieden. In een woning zijn er uiteraard nog veel andere luchtlekken, onder andere door muren, vloeren, daken, schouwen, stopcontacten en raamaansluitingen. Daarom is het aangewezen om de lekkage door ramen te beperken tot ongeveer 10% van het totaal. Bovendien wordt buitenschrijnwerk in tegenstelling tot de andere gebouwcomponenten gewoonlijk in een atelier gemaakt, in droge en gecontroleerde omstandigheden, wat een betere kwaliteitscontrole toelaat dan bijvoorbeeld bij funderingsaansluitingen of hellende daken.

Als we voor die 200 woningen, met een bepaald volume en een bepaalde oppervlakte aan buitenschrijnwerk, veronderstellen dat het schrijnwerk net voldoet aan klasse 4, dan varieert de impact tussen 6% en 43% bij een n50-waarde van 1h-1. De gemiddelde impact is 14%. De energieprestatieregelgeving wordt steeds strenger, en de beoogde luchtdichtheid van gebouwen varieert tussen 0.5h-1 (net onder passiefhuisniveau) en 3h-1. Als iemand vandaag een zeer luchtdicht gebouw wilt realiseren, en ramen besteld die voldoen aan klasse 4, dan bieden de huidige klassen onvoldoende zekerheid. Daarom is de mogelijkheid voorzien om bij 100Pa en 300Pa een strengere eis op te leggen.

Theorie of praktijk?

Bovenstaande cijfers zijn gebaseerd op metingen in een laboratorium. Daar wordt een gordijngevel opgebouwd in ideale omstandigheden en kan men op basis van testen de gevel aanpassen tot deze perfect presteert. De resultaten in een testrapport zijn dan ook vaak het resultaat van verschillende aanpassingen, hoewel het meestal de waterdichtheid is die voor problemen zorgt. Op een werf zijn die elementen niet aanwezig en kan men de kwaliteit van de uitvoering alleen controleren door een pressurisatietest uit te voeren met aandacht voor het opsporen van de luchtlekken (manueel, rook…). Luchtlekkage meten op een werf is zeer moeilijk, omdat er allerhande randeffecten zijn die je niet kunt uitsluiten, denk aan de raamaansluiting, het pleisterwerk, doorvoeren van ventilatiekanalen, …

Met een thermografische camera kun je op de werf wel luchtlekken visualiseren, maar je kunt nog steeds geen zinvolle uitspraken doen over de grootte van het lek. De werkelijke prestaties zullen dus steeds afhangen van het vakmanschap van de uitvoerder en zijn kennis van zaken. Als u dit leest, heb ik daar alvast alle vertrouwen in.

Snel dit artikel gratis lezen?

Maak eenvoudig en gratis een account aan.

-

Lees elke maand een aantal plus-artikels gratis

-

Kies zelf welke artikels je wil lezen

-

Blijf op de hoogte via onze nieuwsbrief